Galvaniserat stålrör, det har de dubbla fördelarna med korrosionsbeständighet och lång livslängd, och priset är relativt lågt, så nu blir dess användningshastighet högre och högre, men vissa användare är inte uppmärksamma när de svetsar galvaniserade rör, Det har orsakat några onödiga problem, så vilka problem bör man vara uppmärksam på när man svetsar galvaniserade rör?

01 Utgångspunkten är att polera

Det galvaniserade lagret vid svetsen måste poleras bort, annars uppstår bubblor, trakom, falsk svetsning etc. Det kommer också att göra svetsen spröd och minska styvheten.

02 Svetsegenskaper hos galvaniserat stål

Galvaniserat stål är vanligtvis belagt med ett lager av zink på utsidan av lågkolstål, och det galvaniserade lagret är vanligtvis 20um tjockt. Zink har en smältpunkt på 419°C och en kokpunkt på cirka 908°C. Under svetsning smälter zink till en vätska som flyter på ytan av den smälta poolen eller vid roten av svetsen. Zink har en stor fast löslighet i järn, och zinkvätska kommer att erodera svetsmetallen djupt längs korngränsen, och zink med låg smältpunkt kommer att bilda "flytande metallförsprödning". Samtidigt kan zink och järn bilda intermetalliska spröda föreningar, och dessa spröda faser minskar svetsmetallens plasticitet och orsakar sprickor under inverkan av dragspänning. Om kälsvetsarna är svetsade, speciellt kälsvetsar av T-fogar, är det mest sannolikt att penetrationssprickor uppstår. När galvaniserat stål svetsas kommer zinkskiktet på spårets yta och kanten att oxideras, smälta, förångas och vit rök och ånga kommer att förångas under inverkan av bågvärme, vilket lätt orsakar svetsporer. Den ZnO som bildas på grund av oxidation har en hög smältpunkt, över cirka 1800°C. Om parametrarna är för små under svetsprocessen kommer det att orsaka ZnO-slagg, och samtidigt. Eftersom Zn blir en deoxidator. Producera FeO-MnO eller FeO-MnO-SiO2 oxidslagg med låg smältpunkt. För det andra, på grund av avdunstning av zink, förångas en stor mängd vit rök, vilket är irriterande och skadligt för människokroppen. Därför måste det galvaniserade lagret vid svetspunkten poleras och kasseras.

03 Svetsprocesskontroll

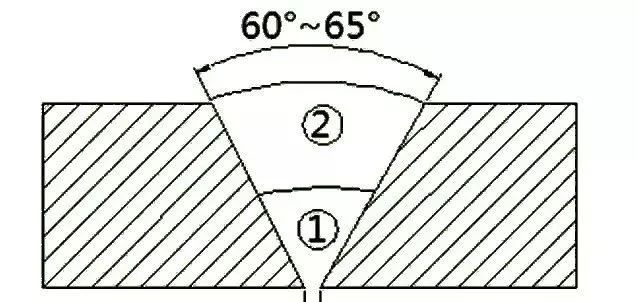

Försvetsningsförberedelsen av galvaniserat stål är densamma som för vanligt lågkolhaltigt stål. Det bör noteras att spårstorleken och det närliggande galvaniserade lagret bör hanteras försiktigt. För penetration bör spårstorleken vara lämplig, vanligtvis 60~65°, med ett visst gap, vanligtvis 1,5~2,5 mm; för att minska inträngningen av zink i svetsen kan det galvaniserade spåret i spåret lödas efter att lagret har tagits bort.

I verkligt arbete, centraliserad avfasning, används ingen trubbig kantprocess för centraliserad styrning, och tvåskiktssvetsprocess minskar risken för ofullständig penetrering. Svetsstången bör väljas i enlighet med basmaterialet i det galvaniserade stålröret. För allmänt lågkolhaltigt stål är det vanligare att välja J422 på grund av hänsynen till användarvänlighet.

Svetsmetod: Vid svetsning av det första lagret av svetsfog vid flerskiktssvetsning, försök att smälta zinklagret och få det att förångas, avdunsta och släppa ut svetsfogen, vilket avsevärt kan minska den flytande zink som finns kvar i svetsfogen. När du svetsar kälsvetsen, försök även smälta zinklagret på det första lagret och få det att förångas och avdunsta för att komma ut från svetsen. Metoden är att flytta änden av elektroden framåt ca 5~7mm, när zinkskiktet Efter smältning, återgå till det ursprungliga läget och fortsätt att svetsa framåt. För horisontell svetsning och vertikal svetsning, om korta slaggelektroder som J427 används, kommer tendensen till underskärning att vara liten; om fram- och tillbaka transporttekniken fram och tillbaka används kan en defektfri svetskvalitet erhållas.

Posttid: 15-mars-2023