I många fall kan förbrukningsvaror för MIG-pistoler vara en eftertanke i svetsprocessen, eftersom problem med utrustning, arbetsflöde, detaljdesign och mer dominerar uppmärksamheten hos svetsoperatörer, arbetsledare och andra som är involverade i operationen. Ändå kan dessa komponenter – särskilt kontakttips – ha en betydande inverkan på svetsprestanda.

I en MIG-svetsprocess är kontaktspetsen ansvarig för att överföra svetsströmmen till tråden när den passerar genom hålet och skapar bågen. Optimalt bör tråden matas igenom med minimalt motstånd samtidigt som den elektriska kontakten bibehålls. Placeringen av kontaktspetsen i munstycket, kallad kontaktspetsens urtag, är lika viktig. Det kan påverka kvalitet, produktivitet och kostnader i svetsarbetet. Det kan också påverka hur mycket tid som ägnas åt att utföra icke-värdeskapande aktiviteter, såsom slipning eller sprängning av delar som inte bidrar till verksamhetens totala genomströmning eller lönsamhet.

Rätt kontaktspetsurtag varierar beroende på applikation. Eftersom mindre trådutstickning vanligtvis resulterar i en stabilare ljusbåge och bättre lågspänningspenetrering, är den bästa trådutstickningslängden i allmänhet den kortaste tillåtna för applikationen.

Inverkan på svetskvaliteten

Kontaktspetsfördjupning påverkar ett antal faktorer som i sin tur kan påverka svetskvaliteten. Till exempel, utstickning eller elektrodförlängning (längden på tråden mellan änden av kontaktspetsen och arbetsytan) varierar beroende på kontaktspetsens urtag - specifikt, ju större kontaktspetsurtaget är, desto längre är trådutstickningen. När trådstickningen ökar, ökar spänningen och strömstyrkan minskar. När detta inträffar kan bågen destabiliseras, vilket orsakar överdrivet stänk, bågvandring, dålig värmekontroll på tunna metaller och lägre färdhastigheter.

Kontaktspetsfördjupning påverkar även strålningsvärmen från svetsbågen. Värmeuppbyggnad leder till en ökning av det elektriska motståndet i de främre förbrukningsvarorna, vilket minskar kontaktspetsens förmåga att föra strömmen vidare till ledningen. Denna dåliga ledningsförmåga kan orsaka otillräcklig penetration, stänk och andra problem som kan resultera i en oacceptabel svets eller leda till omarbetning.

Dessutom minskar för mycket värme i allmänhet kontaktspetsens livslängd. Resultatet är högre totala kostnader för förbrukningsmaterial och längre stilleståndstid för byte av kontaktspets. Eftersom arbetskraft nästan alltid är den största kostnaden i en svetsoperation, kan den stilleståndstiden leda till onödiga ökningar av produktionskostnaderna.

En annan viktig faktor som påverkas av kontaktspetsurtaget är skyddsgastäckningen. När kontaktspetsens urtag placerar munstycket längre bort från bågen och svetspölen är svetsområdet mer mottagligt för luftflöde som kan störa eller förskjuta skyddsgasen. Dålig skyddsgastäckning leder till porositet, stänk och otillräcklig penetration.

Av alla dessa skäl är det viktigt att använda rätt kontakturtag för applikationen. Några rekommendationer följer.

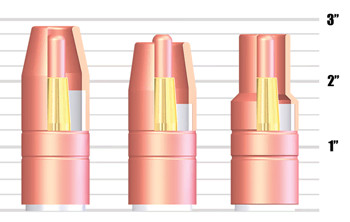

Figur 1: Rätt kontaktspetsurtag varierar beroende på applikation. Konsultera alltid tillverkarens rekommendationer för att bestämma rätt kontaktspetsurtag för jobbet.

Typer av kontaktspetsurtag

Diffusorn, spetsen och munstycket är de tre primära delarna som består av MIG-pistolens förbrukningsvaror. Diffusorn fäster direkt på pistolhalsen och leder ström till kontaktspetsen och leder gasen in i munstycket. Spetsen ansluter till diffusorn och överför strömmen till tråden när den leder den genom munstycket och till svetspölen. Munstycket fäster vid diffusorn och tjänar till att hålla skyddsgasen fokuserad på svetsbågen och pölen. Varje komponent spelar en avgörande roll för den övergripande svetskvaliteten.

Två typer av kontaktspetsurtag finns tillgängliga med MIG-pistolförbrukningsartiklar: fast eller justerbar. Eftersom en justerbar kontaktspetsurtagning kan ändras till varierande intervall av djup och förlängningar, har de fördelen att de kan möta kraven på fördjupningen från olika applikationer och processer. Men de ökar också risken för mänskliga misstag, eftersom svetsoperatörer justerar dem genom att manövrera munstyckets läge eller via en låsmekanism som säkrar kontaktspetsen vid ett givet urtag.

För att förhindra variationer föredrar vissa företag fasta urtagsspetsar som ett sätt att säkerställa svetslikformighet och uppnå konsekventa resultat från en svetsoperatör till nästa. Fasta urtagsspetsar är vanliga i automatiserade svetsapplikationer där en konsekvent spetsplacering är avgörande.

Olika tillverkare tillverkar förbrukningsvaror för att rymma en mängd olika kontaktspetsfördjupningsdjup, som vanligtvis sträcker sig från en 1⁄4-tums fördjupning till en 1⁄8-tums förlängning.

Bestämma rätt fördjupning

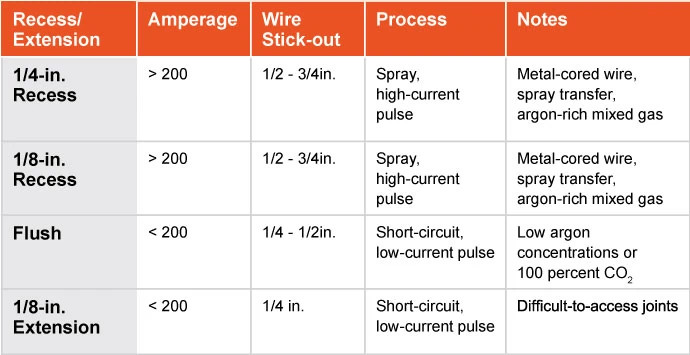

Rätt kontaktspetsurtag varierar beroende på applikation. En bra regel att tänka på är under de flesta förhållanden, då strömmen ökar bör urtaget också öka. Också eftersom mindre trådstickout typiskt resulterar i en stabilare båge och bättre lågspänningspenetration, är den bästa trådstickout-längden i allmänhet den kortaste tillåtna för applikationen. Här är några riktlinjer nedan. Se även figur 1 för ytterligare anmärkningar.

1. För pulsad svetsning, sprayöverföringsprocesser och andra applikationer som är större än 200 ampere, rekommenderas en kontaktspetsurtagning på 1/8 tum eller 1/4 tum.

2. För applikationer med högre strömmar, såsom de som sammanfogar tjocka metaller med tråd med stor diameter eller metalltråd med en sprayöverföringsprocess, kan en försänkt kontaktspets också hjälpa till att hålla kontaktspetsen borta från ljusbågens höga värme. Att använda en längre trådstickout för dessa processer hjälper till att minska förekomsten av burnback (där tråden smälter och fastnar i kontaktspetsen) och stänk, vilket hjälper till att förlänga kontaktspetsens livslängd och minska förbrukningskostnaderna.

3. Vid användning av en kortslutningsöverföringsprocess eller lågströmspulssvetsning rekommenderas i allmänhet en spolkontaktspets med en trådstickning på ungefär 1⁄4 tum. Den relativt korta stickout-längden tillåter kortslutningsöverföring för att svetsa tunna material utan att riskera genombränning eller skevhet och med lågt sprut.

4. Förlängda kontaktspetsar är vanligtvis reserverade för ett mycket begränsat antal kortslutningsapplikationer med svåråtkomliga fogkonfigurationer, såsom djupa och smala V-spårfogar vid rörsvetsning.

Dessa överväganden kan hjälpa till med valet, men konsultera alltid tillverkarens rekommendationer för att bestämma rätt kontaktspetsurtag för jobbet. Kom ihåg att rätt position kan minska risken för överdrivet stänk, porositet, otillräcklig penetration, genombränning eller skevhet på tunnare material och mer. Dessutom, när ett företag känner igen kontaktspetsfördjupningen som orsaken till sådana problem, kan det hjälpa till att eliminera tidskrävande och kostsam felsökning eller eftersvetsaktiviteter som omarbetning.

Ytterligare information: Välj kvalitetstips

Eftersom kontaktspetsar är en viktig faktor för att slutföra kvalitetssvetsar och minska stilleståndstiden, är det viktigt att välja en kontaktspets av hög kvalitet. Även om dessa produkter kan kosta något mer än produkter av mindre kvalitet, erbjuder de långsiktigt värde genom att förlänga livslängden och minska stilleståndstiden för byte. Dessutom kan kontaktspetsar av högre kvalitet vara gjorda av förbättrade kopparlegeringar och är vanligtvis bearbetade till snävare mekaniska toleranser, vilket skapar en bättre termisk och elektrisk anslutning för att minimera värmeuppbyggnad och elektriskt motstånd. Förbrukningsmaterial av högre kvalitet har vanligtvis ett jämnare mitthål, vilket resulterar i mindre friktion när tråden matas igenom. Det innebär konsekvent trådmatning med mindre motstånd och färre potentiella kvalitetsproblem. Kontaktspetsar av högre kvalitet kan också hjälpa till att minimera burnbacks och hjälpa till att förhindra en oregelbunden ljusbåge orsakad av inkonsekvent elektrisk ledningsförmåga.

Posttid: 2023-01-01