Användning av fel skyddsgas eller gasflöde kan påverka svetskvalitet, kostnader och produktivitet avsevärt. Skyddsgas skyddar den smälta svetspoolen från förorening utifrån, så det är viktigt att välja rätt gas för jobbet.

För bästa resultat är det viktigt att veta vilka gaser och gasblandningar som är bäst lämpade för vissa material. Du bör också vara medveten om några tips som kan hjälpa dig att optimera gasprestanda i din svetsning, vilket kan spara pengar.

Flera skyddsgasalternativ för gasmetallbågsvetsning (GMAW) kan få jobbet gjort. Att välja den gas som är bäst lämpad för basmaterialet, överföringsläge och svetsparametrar kan hjälpa dig att få ut det mesta av investeringen.

Att välja den gas som är bäst lämpad för basmaterialet, överföringsläge och svetsparametrar kan hjälpa dig att få ut det mesta av din investering.

Dålig skyddsgasprestanda

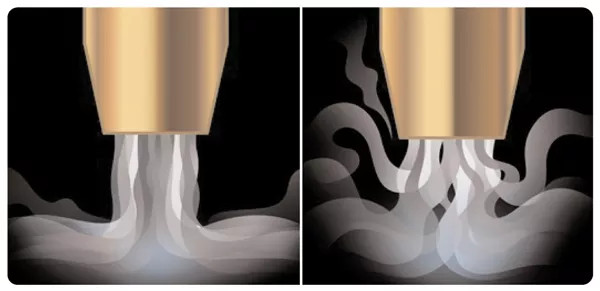

Rätt gasflöde och täckning är viktigt från det ögonblick som svetsbågen träffas. Vanligtvis märks problem med gasflödet omedelbart. Du kan ha problem med att etablera eller upprätthålla en båge eller ha svårt att producera kvalitetssvetsar.

Utöver kvalitetsproblem kan dålig skyddsgasprestanda också driva upp kostnaderna i verksamheten. Ett för högt flöde betyder till exempel att du slösar gas och spenderar mer pengar på skyddsgas än du behöver.

Flödeshastigheter som är för höga eller för låga kan orsaka porositet, vilket då kräver tid för felsökning och omarbetning. Flödeshastigheter som är för låga kan orsaka svetsdefekter eftersom svetsbadet inte är tillräckligt skyddat.

Mängden stänk som produceras under svetsning är också relaterad till den skyddsgas som används. Mer stänk betyder mer tid och pengar som spenderas på eftersvetsslipning.

Hur man väljer en skyddsgas

Flera faktorer avgör rätt skyddsgas för GMAW-processen, inklusive typen av material, tillsatsmetall och svetsöverföringsläge.

Materialtyp.Detta kan vara den största faktorn att överväga för ansökan. Till exempel har kolstål och aluminium väldigt olika egenskaper och kräver därför olika skyddsgaser för att uppnå bästa resultat. Du måste också ta hänsyn till materialtjockleken när du väljer en skyddsgas.

Typ av fyllnadsmetall.Tillsatsmetallen matchar basmaterialet, så att förstå materialet bör ge dig en god uppfattning om den bästa gasen för tillsatsmetallen också. Många svetsprocedurspecifikationer inkluderar detaljer om vilka gasblandningar som kan användas med specifika tillsatsmetaller.

Rätt skyddsgasflöde och täckning är viktigt från det ögonblick som svetsbågen träffas. Detta diagram visar jämnt flöde till vänster, vilket kommer att täcka svetsbadet, och turbulent flöde till höger.

Svetsöverföringsläge.Det kan vara kortslutning, spraybåge, pulserande båge eller globulär överföring. Varje läge paras bättre med vissa skyddsgaser. Till exempel bör du aldrig använda 100 procent argon med ett sprayöverföringsläge. Använd istället en blandning som 90 procent argon och 10 procent koldioxid. CO2-halten i gasblandningen bör aldrig överstiga 25 procent.

Ytterligare faktorer att ta hänsyn till inkluderar körhastighet, vilken typ av penetration som krävs för fogen och montering av delar. Är svetsen ur läge? I så fall kommer det också att påverka vilken skyddsgas du väljer.

Skyddsgasalternativ för GMAW

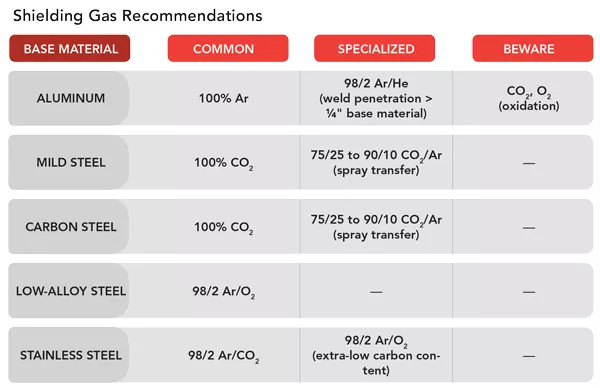

Argon, helium, CO2 och syre är de vanligaste skyddsgaserna som används i GMAW. Varje gas har fördelar och nackdelar i en given tillämpning. Vissa gaser är bättre lämpade än andra för de mest använda basmaterialen, oavsett om det är aluminium, mjukt stål, kolstål, låglegerat stål eller rostfritt stål.

CO2 och syre är reaktiva gaser, vilket betyder att de påverkar vad som händer i svetsbadet. Elektronerna i dessa gaser reagerar med svetsbadet och ger olika egenskaper. Argon och helium är inerta gaser, så de reagerar inte med basmaterialet eller svetsbadet.

Till exempel ger ren CO2 mycket djup svetspenetration, vilket är användbart för svetsning av tjockt material. Men i sin rena form ger den en mindre stabil ljusbåge och mer stänk jämfört med när den blandas med andra gaser. Om svetskvalitet och utseende är viktigt kan en argon/CO2-blandning ge ljusbågsstabilitet, svetsbassängkontroll och minskat stänk.

Så, vilka gaser passar bäst med olika basmaterial?

Aluminium.Du bör använda 100 procent argon för aluminium. En argon/heliumblandning fungerar bra om du behöver djupare penetration eller snabbare färdhastighet. Avstå från att använda en syreskyddsgas med aluminium eftersom syre tenderar att bli varm och lägger till ett lager av oxidation.

Milt stål.Du kan para detta material med en mängd olika skyddsgasalternativ, inklusive 100 procent CO2 eller en CO2/argon-blandning. När materialet blir tjockare kan tillsats av syre till en argongas hjälpa till med penetration.

Kolstål.Detta material passar bra med 100 procent CO2 eller en CO2/argon-blandning. Låglegerat stål. En blandning av 98 procent argon/2 procent syrgas är väl lämpad för detta material.

Att använda fel skyddsgas eller gasflöde kan avsevärt påverka svetskvalitet, kostnader och produktivitet i dina GMAW-applikationer.

Rostfritt stål.Argon blandat med 2 till 5 procent CO2 är normen. När du behöver extra låg kolhalt i svetsen, använd argon med 1 till 2 procent syre.

Så här gör du-tips Optimera skyddsgasens prestanda

Att välja rätt skyddsgas är det första steget mot framgång. Att optimera prestanda – spara tid och pengar – kräver att du är medveten om några bästa praxis som kan hjälpa till att spara skyddsgas och främja korrekt täckning av svetsbadet.

Flödeshastighet. Den korrekta flödeshastigheten beror på många faktorer, inklusive förflyttningshastigheten och mängden kvarnskal på basmaterialet. Ett turbulent gasflöde under svetsning innebär vanligtvis att flödet, mätt i kubikfot per timme (CFH), är för högt, och detta kan orsaka problem som porositet. Om några svetsparametrar ändras kan detta påverka gasflödet.

En ökning av trådmatningshastigheten ökar till exempel antingen storleken på svetsprofilen eller förflyttningshastigheten, vilket innebär att du kan behöva ett högre gasflöde för att säkerställa korrekt täckning.

Förbrukningsmaterial.GMAW-pistolens förbrukningsvaror, bestående av en diffusor, kontaktspets och munstycke, spelar en avgörande roll för att säkerställa att svetsbadet är ordentligt skyddat från atmosfären. Om munstycket är för smalt för applikationen eller om diffusorn blir igensatt av stänk, kan för lite skyddsgas komma till svetsbadet. Välj förbrukningsvaror som motstår stänkuppbyggnad och ger ett tillräckligt brett munstyckshål för att säkerställa tillräcklig gastäckning. Se också till att kontaktspetsens urtag är korrekt.

Gas förflöde.Att köra skyddsgasen i några sekunder innan den träffar ljusbågen kan hjälpa till att säkerställa att det finns tillräcklig täckning. Att använda ett gasförflöde kan vara särskilt användbart vid svetsning av djupa spår eller fasar som kräver en längre trådstickning. Ett förflöde som fyller skarven med gas innan start kan göra att du kan sänka gasflödet, vilket sparar gas och minskar kostnaderna.

Systemunderhåll.När du använder ett bulkgassystem, utför korrekt underhåll för att hjälpa till att optimera prestandan. Varje anslutningspunkt i systemet är en möjlig källa till en gasläcka, så övervaka alla anslutningar för att se till att de är täta. Annars kan du förlora en del av den skyddsgas som du tror kommer till svetsen.

Gasregulator. Se till att använda rätt regulator baserat på gasblandningen du använder. Exakt blandning är viktig för svetsskyddet. Att använda en felaktig regulator för gasblandningen, eller använda fel typ av kopplingar, kan också leda till säkerhetsproblem. Kontrollera regulatorerna ofta för att säkerställa att de fungerar korrekt.

Vapenuppdateringar.Om du använder en föråldrad pistol, titta på uppdaterade modeller som erbjuder fördelar, såsom en mindre innerdiameter och en isolerad gasslangledning, som gör att du kan använda ett lägre gasflöde. Detta hjälper till att förhindra turbulens i svetsbadet samtidigt som det sparar gas.

Posttid: 2022-12-30